전하를 사용하는 대신 표면에 흡착된 폴리머 층을 통해 분산된 입자 사이에 반발력 포텐셜을 발생시킬 수도 있습니다. 각 입자는 용매화된 폴리머 분자의 층으로 둘러싸여 있으며, 접근 시 두 입자가 겹쳐서 이 폴리머 층을 관통합니다.

이렇게 하면 겹치는 영역의 폴리머 농도가 증가하고 삼투압으로 인해 용제가 이 영역으로 운반되어 입자가 서로 다시 튕겨져 나갑니다. 또한 겹치는 영역에서 폴리머 분자의 형태가 제한되어 엔트로피가 감소하므로 반발력 포텐셜이 나타납니다. 시스템에 따라 엔탈피뿐만 아니라 엔트로피도 안정화에 기여할 수 있습니다.

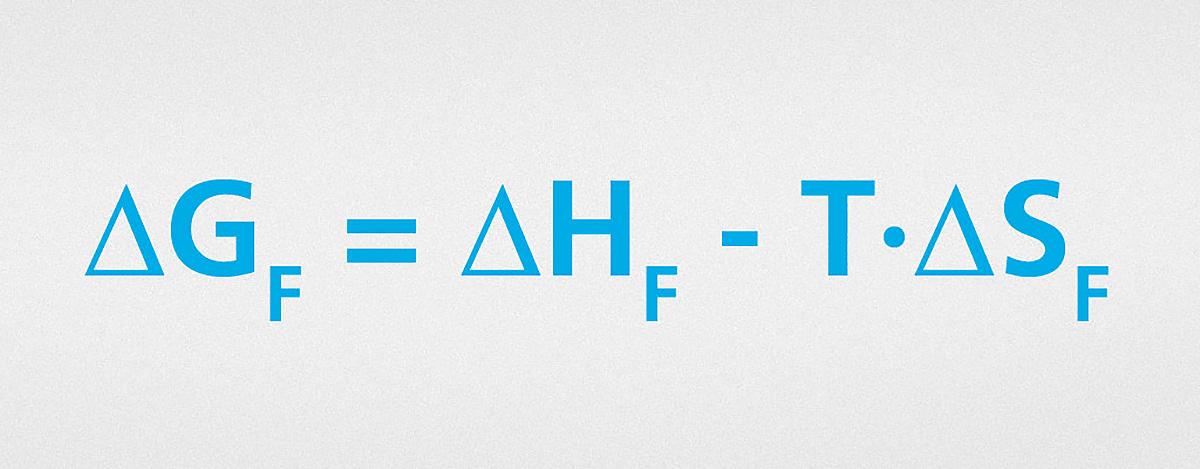

응집을 방지하려면 이 공정의 자유 에너지인 ΔGF가 양수여야 합니다. 만약 ΔHF와 ΔSF가 모두 음수라도 엔트로피 항이 엔탈피 항보다 더 크면, 이 결과 ΔGF의 값이 양수가 되어 엔트로피 안정화됩니다. ΔHF가 양수이면 시스템이 진정으로 안정된 것이며, 이 경우 엔탈피도 안정화에 기여합니다.

적합한 첨가제는 일반적으로 두 가지 일반적인 구조적 특징을 가지고 있습니다. 첫째, 이러한 제품에는 안료 표면에 강력하고 내구성 있는 흡착력을 제공하는 하나 이상의 소위 "안료 친화적" 그룹(흡착기 또는 접착기)이 포함되어 있습니다. 둘째, 이러한 제품에는 안료 표면에 첨가제가 흡착된 후 안료에서 주변 바인더 용액으로 가능한 한 멀리 뻗어 있는 바인더 친화 사슬이 포함되어 있습니다.

돌출된 폴리머 사슬과 함께 흡착된 첨가제 분자의 이 층은 위에서 설명한 안정 효과를 유발하여 안료의 탈응집 현상을 일으킵니다. 도료 바인더의 폴리머와 첨가제의 폴리머 세그먼트와 상호 작용하여 흡착층을 강화할 수 있다는 사실에 의해 그 효과는 더욱 강화됩니다.

안료 입자가 서로 접근하면 폴리머 세그먼트가 침투하여 입체 안정화를 일으킵니다.

안료 친화적 그룹(극성)과 바인더 적합 사슬(낮은 극성)로 구성된 특정 구조 요소를 통해 이러한 첨가제는 확실한 계면활성제 특성을 나타냅니다. 즉, 입체 장해를 통해 안료 분산액을 안정화할 뿐만 아니라 습윤 첨가제 역할도 합니다. 따라서 이러한 습윤분산제를 사용할 때 특수 습윤 첨가제를 추가할 필요가 없습니다.

효과적인 안정화를 보장하려면 안료 입자 주변의 첨가제 층이 가능한 한 두꺼워야 하며, 일반적으로 약 10nm 이상의 두께가 충분하다고 간주됩니다. 이는 첨가제의 폴리머 세그먼트가 가능한 한 고도로 용해되어야 함을 의미하며, 즉 주변 바인더 용액과 우수한 상용성을 가져야 함을 의미합니다. 상용성이 부족하면 폴리머 세그먼트가 서로 엉키어 안료 표면에 밀착되지 않으므로 응집에 대한 안정 효과가 미미합니다. 시스템에 대한 첨가제를 선택할 때는 첨가제와 바인더 간의 상용성을 고려해야 합니다.

입체 안정화 메커니즘은 수성 시스템 및 비수성 시스템 모두에 적용될 수 있으며, 물론 첨가제는 적절한 적합성을 가져야 합니다. 정전기 안정화는 사실상 수성 시스템에서만 작용하지만, 입체 안정화에는 이러한 제한이 적용되지 않습니다.

If you delete your search history, all your previous searches will be deleted permanently.